CONDITIONNEMENT DE DISPOSITIF MÉDICAL

Contexte et objectifs

L’objectif du conditionnement est de protéger le produit, d’assurer une barrière stérile, d’assurer une bonne ergonomie pour l’utilisateur final.

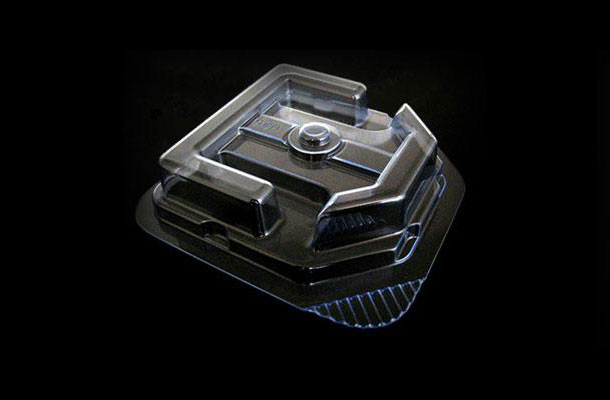

Procédé de thermoformage, par exemple chez Blispac

Le blister, le plateau, le calage se fait généralement par procédé de thermoformage par exemple chez BLISPAC et utilise en général le PETG ou de PET (APET) sous forme de rouleaux. Pour le PETG, la résine fabriquée par le chimiste EASTMAN est utilisée par procédé d’extrusion par exemple chez CAROLEX VITASHEET GROUP.

Protection du dispositif

Le dispositif doit être calé dans un blister pour éviter ses déplacements X-Y-Z.

La robustesse du blister peut dépendre de l’épaisseur du film utilisé : nous pouvons aller jusqu’à 1.5 mm d’épaisseur de film. Cette dernière peut être réduite par l’étirage qui est faite pour obtenir la forme. Plus la pièce est profonde et les flancs raides, plus l’épaisseur sera faible dans ces zones.

Dans certains cas, le blister sera mis dans un autre blister :

– Conditionnement primaire : en contact avec le dispositif

– Conditionnement secondaire : externe pour recevoir le premier blister.

La validation de la robustesse du conditionnement est assurée par les tests de transport.

Barrière stérile

La stérilisation intervient après le conditionnement. Donc le dispositif doit être conditionné et fermé de manière étanche aux bactéries c’est-à-dire que le blister soit scellé thermiquement avec un opercule avant de subir un rayonnement ou une exposition au gaz ETO (Oxyde d’Ethylène). La stérilisation est assurée par des fournisseurs comme IONISOS, STERYLENE, STERIS, STERIGENICS.

Pour garantir l’étanchéité dans le temps du produit livré et donc la stérilité, il faut remplir certaines conditions qui doivent être démontrées au moment des audits.

Pour que la stérilisation soit efficace, il faut que la dose, l’exposition de la palette, ou du carton contenant les dispositifs soient largement suffisantes pour tuer toutes les bactéries. C’est le processus de validation de la stérilisation qui permet de valider ces paramètres.

Mais cette validation dépend de la qualité et de la nature des bactéries, moisissures, et autres organismes vivants présents avec le dispositif et le conditionnement avant sa fermeture étanche. Pour garantir un niveau faible et maitrisé de ce niveau de bactéries, la chaine complète du processus de fabrication doit se faire dans des salles propres – blanches c’est-à-dire dans une atmosphère filtrée, nettoyée régulièrement et le personnel équipé de protection adapté et propre.

Si ce n’est pas le cas, les produits doivent être nettoyés et désinfectés avant d’être conditionné.

Ensuite le produit est mis dans un blister, puis un opercule en matière comme le TYVEK de Dupontdenemours ou en Papier médical fait par AMCOR ou Oliver TOLAS est scellé suivant une norme ISO 11607 décrivant les exigences de tenue du scellage.

Vous avez besoin d'informations supplémentaires ?

BLISPAC

Rue de la Gare, 60250 Balagny Sur Thérain

Tel : 03 44 26 25 28

SUIVEZ NOUS

Forme juridique : SAS

Montant du capital social :

200 000 euros

Numéro de TVA Intracommunautaire : FR96412038374